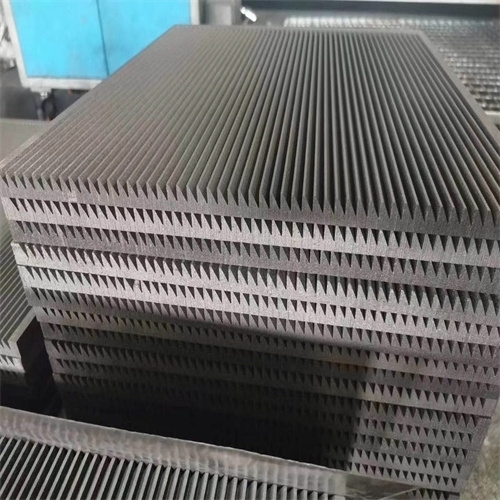

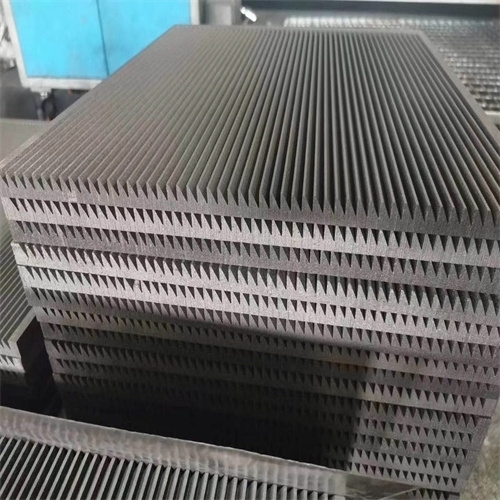

真空爐石墨模具是以高純度石墨材料制成的精密熱工部件,專為真空環(huán)境下的高溫加工設(shè)計。其核心特性源于石墨材料的天然優(yōu)勢:熔點(diǎn)達(dá)3850±50℃,在3000℃惰性氣氛中仍能保持結(jié)構(gòu)穩(wěn)定,配合低熱膨脹系數(shù)特性�,可實(shí)現(xiàn)高溫急冷急熱工況下的零裂紋運(yùn)行��。典型產(chǎn)品如T707系列密度達(dá)1.85g/cm³�,肖氏硬度65,抗壓強(qiáng)度115MPa����,抗折強(qiáng)度51MPa��,兼具機(jī)械強(qiáng)度與韌性�����。廣泛應(yīng)用于航空航天�、汽車制造���、冶金����、機(jī)械等領(lǐng)域��。在這些領(lǐng)域中���,石墨模具用于制造各種高溫合金、精密零件和特殊材料���,為工業(yè)生產(chǎn)提供了重要的支持�。

1�、開裂問題

原因:

加熱或冷卻速度過快,導(dǎo)致熱應(yīng)力過大�����,使模具產(chǎn)生裂紋。例如在高溫下迅速冷卻����,石墨模具內(nèi)外溫差大,收縮不一致����。

石墨模具本身存在缺陷,如內(nèi)部有微裂紋���、氣孔等��,在使用時這些缺陷會擴(kuò)展��,導(dǎo)致開裂��。

受到外力沖擊�,如在安裝��、取出工件過程中操作不當(dāng)�,使模具受到碰撞。

解決方法:

優(yōu)化加熱和冷卻過程,采用緩慢的升溫和降溫速度����,避免溫度急劇變化。例如在加熱時��,先以較低的速率升溫���,使模具均勻受熱���,然后再逐步提高升溫速度;冷卻時���,也采用類似的緩慢降溫方式4����。

在制造模具時�����,嚴(yán)格控制原材料質(zhì)量和加工工藝���,減少模具內(nèi)部的缺陷。對石墨材料進(jìn)行充分的烘干和預(yù)處理,去除水分和揮發(fā)物�����,降低其在高溫下產(chǎn)生氣體的可能性���,從而減少因氣體釋放導(dǎo)致的開裂風(fēng)險4�。

在操作過程中要小心謹(jǐn)慎����,避免對模具造成碰撞和沖擊。使用合適的工裝夾具來固定和取放模具���,確保操作的平穩(wěn)性����。

2���、氧化問題

原因:

真空爐內(nèi)雖然處于真空環(huán)境����,但在高溫下�,石墨仍可能與微量氧氣發(fā)生反應(yīng),導(dǎo)致氧化。特別是在真空度不夠或爐內(nèi)氣氛中含有雜質(zhì)氣體時����,氧化現(xiàn)象更容易發(fā)生。

模具表面的保護(hù)涂層損壞或失效���,無法有效阻止氧氣與石墨接觸�����。

解決方法:

提高真空爐的真空度����,減少爐內(nèi)氧氣含量����。定期檢查和維護(hù)真空系統(tǒng),確保其正常運(yùn)行���,保證爐內(nèi)的真空環(huán)境穩(wěn)定��。

對石墨模具表面進(jìn)行抗氧化處理,如涂覆抗氧化涂層�。常見的涂層材料有金屬氧化物、碳化物等,這些涂層可以在模具表面形成一層保護(hù)膜�����,阻止氧氣與石墨接觸����,從而提高模具的抗氧化性能。

3�、變形問題

原因:

高溫下石墨的強(qiáng)度降低,在承受較大壓力或自重的情況下容易發(fā)生變形��。例如在燒結(jié)過程中��,如果模具設(shè)計不合理或支撐不足�����,就可能導(dǎo)致變形��。

模具的結(jié)構(gòu)和尺寸設(shè)計不合理���,沒有考慮到熱膨脹系數(shù)的影響����。在加熱過程中,由于不同部位的熱膨脹量不同��,會產(chǎn)生內(nèi)應(yīng)力�����,導(dǎo)致模具變形�。

解決方法:

優(yōu)化模具的結(jié)構(gòu)設(shè)計,根據(jù)石墨的材料特性和使用要求�,合理確定模具的形狀、尺寸和壁厚�。增加必要的支撐結(jié)構(gòu),提高模具的剛性和穩(wěn)定性�,以抵抗高溫下的變形。

在模具制造過程中���,充分考慮熱膨脹系數(shù)的影響�,預(yù)留適當(dāng)?shù)呐蛎涢g隙或采取補(bǔ)償措施����。例如,在模具的連接部位采用彈性連接方式����,允許一定程度的相對位移�����,以緩解熱膨脹帶來的應(yīng)力。

4�、磨損問題

原因:

在長期使用過程中,工件與模具表面不斷摩擦��,導(dǎo)致模具表面磨損����。特別是對于一些硬度較高的工件,磨損會更加嚴(yán)重���。

模具表面的粗糙度較高�����,增加了與工件的摩擦力��,加速了磨損過程�。

解決方法:

對模具表面進(jìn)行拋光處理��,降低表面粗糙度���,減少摩擦系數(shù)�����。定期對模具進(jìn)行修整和維護(hù)���,及時修復(fù)磨損的表面����,保持模具的精度和光潔度�����。

合理選擇模具材料和熱處理工藝�,提高模具的硬度和耐磨性。例如�,采用高強(qiáng)度、高耐磨性的石墨材料��,或者對模具進(jìn)行表面硬化處理��,如滲碳��、滲氮等��。

5、粘模問題

原因:

工件與模具之間的粘結(jié)力較大����,在脫模時容易導(dǎo)致粘模。這可能是由于模具表面不光滑�、脫模劑使用不當(dāng)或工件與模具的材料相互作用等原因引起的����。

燒結(jié)過程中溫度過高或時間過長,使工件與模具之間的結(jié)合力增強(qiáng)����,增加了粘模的可能性。

解決方法:

改善模具表面的光潔度�,使其更加光滑,減少與工件的粘結(jié)力��。正確使用脫模劑���,根據(jù)不同的工件材料和燒結(jié)工藝選擇合適的脫模劑種類和涂抹方式����,確保脫模劑能夠均勻地覆蓋在模具表面����,并且不會對燒結(jié)過程產(chǎn)生不良影響����。

優(yōu)化燒結(jié)工藝參數(shù)��,控制好燒結(jié)溫度和時間�����,避免過度燒結(jié)導(dǎo)致粘模��。在燒結(jié)前��,可以對工件和模具進(jìn)行適當(dāng)?shù)念A(yù)熱處理����,使兩者的溫度更加接近,減少因溫度差異而產(chǎn)生的熱應(yīng)力和粘結(jié)力���。

更新時間:2025-04-28

更新時間:2025-04-28 點(diǎn)擊次數(shù):316

點(diǎn)擊次數(shù):316

公司地址:浙江省臺州市黃巖區(qū)北城街道北城開發(fā)區(qū)

公司地址:浙江省臺州市黃巖區(qū)北城街道北城開發(fā)區(qū) 公司郵箱:hndshimo@163.com

公司郵箱:hndshimo@163.com